KONDITIONIERER

Die Kunst der Konditionierung

Bei Van Aarsen beherrschen wir die Kunst der Konditionierung. Unsere Konditionierer stimmen Feuchtigkeit, Temperatur und Verweilzeit präzise aufeinander ab, um die Futterstruktur und Hygiene zu optimieren. Das verbessert die Pelletqualität und Biosicherheit, erhöht die Leistung der Pelletpresse und sorgt für gleichbleibend hochwertige Ergebnisse bei jeder Charge.

Bei Van Aarsen verstehen wir, dass optimale Konditionierung je nach Futtermittelhersteller unterschiedlich definiert wird. Ob Sie Standardmischfutter oder empfindliche Geflügelrationen produzieren – eine präzise Steuerung von Temperatur, Feuchtigkeit und Verweilzeit ist entscheidend für Pelletqualität, Prozessstabilität und Hygiene.

Unsere Konditionierer verteilen den Dampf gleichmäßig, übertragen Wärme effizient und sichern eine optimale Feuchtigkeitsaufnahme – für vollständige Prozesskontrolle.

Mit Optionen von Standard-Dampfmischern über die Heißstart-Ausführung bis hin zur Erweiterung mit einem Langzeitkessel kann jeder Hersteller ein System konfigurieren, das seinen Rezeptur- und Normanforderungen entspricht. Das Ergebnis? Ein stabiler Prozess, der konstante Pellets liefert, Futtermittelsicherheit garantiert und Verluste verhindert.

Vorteile des Konditionierers

- Verbesserte Futterqualität: Präzise Kontrolle von Feuchtigkeit und Temperatur verbessert die Futterstruktur und Hygiene, was die Pelletqualität erhöht.

- Erhöhte Effizienz: Erreichen Sie bis zu 20% mehr Kapazität der Pelletpresse bei geringerem Energieverbrauch und optimieren Sie den gesamten Futtermittelproduktionsprozess.

- Verbesserte Biosicherheit: Effiziente Hitzebehandlung und verlängerte Verweilzeiten eliminieren schädliche Bakterien und Krankheitserreger und gewährleisten die Produktion von sicherem, hygienischem Futter.

- Langlebiges Design: Aus dampfbeständigem Edelstahl gefertigt, sind unsere Konditionierer langlebig und reduzieren die Wartungskosten bei zuverlässigem Betrieb.

WARUM VAN AARSEN KONDITIONIERER WÄHLEN

ENTDECKEN SIE UNSERE KONDITIONIERER

Finden Sie Antworten auf häufige Fragen zu unserem Co-Creation-Prozess, den Vorteilen der Optimierung der Gesamtkosten und wie die maßgeschneiderten Lösungen von Van Aarsen Ihnen helfen, langfristigen Erfolg zu erzielen.

Laden Sie unser Datenblatt herunter, um zu erfahren, wie die Konditionierer von Van Aarsen Ihren Futtermittelproduktionsprozess verbessern können.

Dampfmischer

Der Dampfmischer ist das Herzstück unserer Konditionierungstechnologie. Durch gleichmäßige Dampfinjektion in das Futter bildet er die Grundlage für einen zuverlässigen und konstanten Konditionierungsprozess.

- Der einzelne Dampfmischer ist die einfache Lösung für eine gleichmäßige Dampfverteilung im Futter.

- Der Doppelmischer bietet eine längere Verweilzeit im Mischer – ideal, wenn eine intensivere Durchmischung mit Dampf erforderlich ist.

Für einen reibungslosen Produktionsstart ab der ersten Sekunde bietet Van Aarsen eine vorausschauende Dampfdosierung mit Standard-Dampfmischern. Dieses intelligente System verhindert typische Anfahrschwierigkeiten wie zu trockenes oder zu feuchtes Futter – für einen schnellen, stabilen Start, gleichbleibende Produktqualität und zuverlässigen Betrieb der Pelletpresse.

Heißstart-Dampfmischer

Der Heißstart Dampfmischer geht noch einen Schritt weiter: Während ein Standardmischer erst auf Temperatur kommen muss, garantiert der Hot Start eine vollständige Wärmebehandlung vom ersten Produkt an.

Ideal für Futterarten, bei denen Hygiene entscheidend ist – z. B. Geflügelfutter. Doch die Vorteile gehen über Hygiene hinaus:

Kein Ausschuss: Bei Standardmischern ist der erste Teil einer Charge oft zu nass oder zu trocken, was zu Produktverlust oder Nachbearbeitung führt. Der Hot Start schließt dieses Risiko vollständig aus.

Zuverlässiger Pressenstart: Ab der ersten Sekunde hat das Produkt die richtigen Eigenschaften für die Verpressung – ohne Anlaufprobleme, mit kontinuierlichem, effizientem Betrieb.

Nach der Anfahrphase arbeiten der Heißstart und der Standard-Dampfmischer auf dieselbe Weise. Der Unterschied liegt in der zusätzlichen Effizienz und hygienischen Sicherheit zu Beginn jeder Charge.

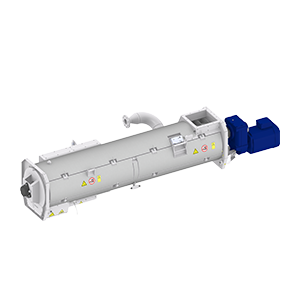

Langzeitkessel

Das Langzeitkessel (LTV) ist der hygienisierende Konditionierer von Van Aarsen, der die Verweilzeit des Futters verlängert. So bleibt das Produkt lange genug auf der richtigen Temperatur für eine sichere und hochwertige Konditionierung.

Das neu entwickelte LTV vereint höhere Leistung mit robuster Bauweise und erleichterter Wartung.

Wesentliche Vorteile:

Konstanter Produktfluss: Die überarbeitete Schneckenwelle und der Twin Screw Feeder sorgen für einen stabilen Eintrag bis zu 75 t/h – für maximale Kapazität und Prozessstabilität.

Wartungsfreundlichkeit: Direkter Zugang zu allen kritischen Komponenten macht Reinigung und Inspektion schneller und sicherer.

Verbesserte Temperaturkontrolle: Optimierte Beheizung und intelligente Sensorik gewährleisten präzise Überwachung und minimieren das Risiko von Kontamination.

Flexible Verweilzeit: Einstellbar von 30 Sekunden bis zu 6 Minuten – ideal für Stärkegelatinierung und Hygienisierung von Geflügelfutter, auch für empfindliche Typen wie Zuchtlinien.

Dampfreduziereinheit

Dampf ist entscheidend für die Konditionierung und eine gleichbleibende Pelletqualität. Doch Kesseldampf tritt häufig mit zu hohem Druck und Temperatur in den Prozess ein – was einen sicheren Betrieb erschwert.

Die Dampfreduziereinheit von Van Aarsen reduziert und stabilisiert den Dampf exakt auf den benötigten Druck und die passende Temperatur für den Conditioner. Überschüssiges Kondensat wird entfernt, wodurch trockener, gesättigter Dampf entsteht, der die Anlage vor Wasserschlägen schützt und konstante Feuchtigkeitswerte sicherstellt. Ausgestattet mit hochwertigen Spirax-Sarco-Komponenten, gewährleistet die Einheit zuverlässige, sichere und energieeffiziente Leistung – auch unter anspruchsvollen Bedingungen.

Dampfregeleinheit

Ein stabiler und präziser Dampffluss ist entscheidend für haltbare, hygienische Pellets und effiziente Energienutzung. Die Dampfregeleinheit von Van Aarsen regelt die Dampfzufuhr in den Conditioner aktiv, abgestimmt auf die jeweiligen Prozessbedingungen – und hält so die gewünschten Wärme- und Feuchtigkeitsniveaus im Futter.

Durch die kontinuierliche Steuerung des Dampfeintrags sorgt die Einheit für gleichmäßige Stärkeverkleisterung, vermeidet Kondensatbildung und schützt die Technik vor Druckschwankungen. In Kombination mit dem Dampfmischer (Hot Start) von Van Aarsen bietet sie präzise Regeltechnik mit langlebiger, robuster Leistung.

Maßgeschneiderte Lösungen

Van Aarsen versteht, dass jede Futtermühle einzigartig ist. Wir bieten maßgeschneiderte Lösungen, die nahtlos in Ihre Produktionslinie integriert werden können, von eigenständigen Konditionierern bis hin zu vollständig integrierten Systemen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Egal, ob Sie Anpassungen bei der Dampfinjektion, der Feuchtigkeitskontrolle oder der Pelletproduktion benötigen, wir arbeiten mit Ihnen zusammen, um jeden Aspekt Ihres Futtermittelkonditionierungsprozesses zu optimieren. Kontaktieren Sie noch heute unser Team!

Verwandte Produkte, die Sie interessieren könnten

KOMPLEMENTÄRE LÖSUNGEN

Verbessern Sie Ihre Futtermittelproduktion mit komplementären Lösungen wie unserer Dosierungseinheit oder unserer Pelletpresse

Kontaktieren Sie unsere Experten

IHR PERFEKTE LÖSUNG BEGINNT MIT EINEM GESPRÄCH

Unsere Experten sind bereit, Ihnen zu helfen, Ihren Futtermittelherstellungsprozess zu optimieren und den Branchentrends voraus zu sein. Bei Van Aarsen teilen wir unser Wissen und arbeiten mit Kunden zusammen, um Lösungen zu schaffen, die echte Ergebnisse liefern. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir Ihr Unternehmen unterstützen können.

Wenn Sie bereit sind, Ihre Futtermühlenbetriebe mit fortschrittlichen Automatisierungslösungen zu verbessern, kontaktieren Sie Van Aarsen noch heute um mehr darüber zu erfahren, wie wir Ihre Produktionsprozesse verbessern können.